Bedarfsermittlung

Sie möchten Ihren zukünftigen Bedarf für eine effiziente Produktion, niedrige Lagerhaltungskosten und kontinuierliche Lieferbereitschaft herausfinden? Dann wird Ihnen eine Bedarfsermittlung weiterhelfen!

Bedarfsermittlung – Definition

Eine Bedarfsermittlung stellt ein betriebswirtschaftliches Verfahren dar, das den zukünftigen Materialbedarf ermittelt. Hierbei wird die zu erwartende Menge und Zeit festgestellt.

Folgende Begriffe werden als Synonyme verwendet: Bedarfsmengenplanung. Beschaffungsdisposition und (Material)bedarfsermittlung.

Wieso ist es essenziell, den zukünftigen Bedarf einzuschätzen?

Die Materialbedarfsermittlung dient als Produktionsplanungs-, Terminierungs- und Bestandskontrollsystem und nimmt daher eine wichtige Rolle im Lieferkettenmanagement ein.

Sie hilft Ihnen bei der effizienten Umsetzung des Produktionsplans eines Unternehmens und trägt zur Materialversorgung bei. Die Methodik muss dabei präzise ausgeführt werden, um eine Überversorgung oder Unterversorgung auszuschließen. Vor allem Unternehmen, die Produkte mit sehr langen Vorlaufzeiten anbieten oder häufige Nachfrageschwankungen aufweisen, profitieren von dieser Methode. Zudem unterstützt sie bei Ihren Make-or-Buy-Entscheidungen.

Welche Arten der Bedarfsermittlung gibt es?

Durch das Verfahren wird der nötige Bedarf an Werkstoffen, Halbfabrikaten oder Baugruppen identifiziert. Dabei können drei verschiedene Arten differenziert werden:

Primärbedarf:

Der Primärbedarf steht für die Erzeugnisse, die an Kunden verkauft werden. Hierzu gehören Produkte, Zubehör, Handelswaren und Ersatzteile. Der Primärbedarf ist ausschlaggebend für das Produktionsprogramm, welches Rahmenbedingungen wie Anzahl, Fertigungstermin sowie Fertigungsort festlegt.

Sekundärbedarf:

Der Sekundärbedarf beschreibt das Material, das zur Herstellung des Primärbedarfs benötigt wird. Er umfasst die Rohstoffe, Einzelteile sowie Baugruppen (halbfertige Erzeugnisse), die für die Produktion der Endprodukte verwendet werden. Durch verwendete Stücklisten, Nachweise über die Teileverwendung und Arbeitspläne des Primärbedarfs, kann der Sekundärbedarf kalkuliert werden.

Tertiärbedarf:

Bei der Fertigung werden Hilfsstoffe, Betriebsstoffe und Verschließwerkzeug genutzt, die jedoch nicht Teil des Erzeugnisses sind. Der Bedarf dieser Güter wird Tertiärbedarf bezeichnet. Sie werden nicht in das Erzeugnis verarbeitet.

Methoden der Bedarfsermittlung

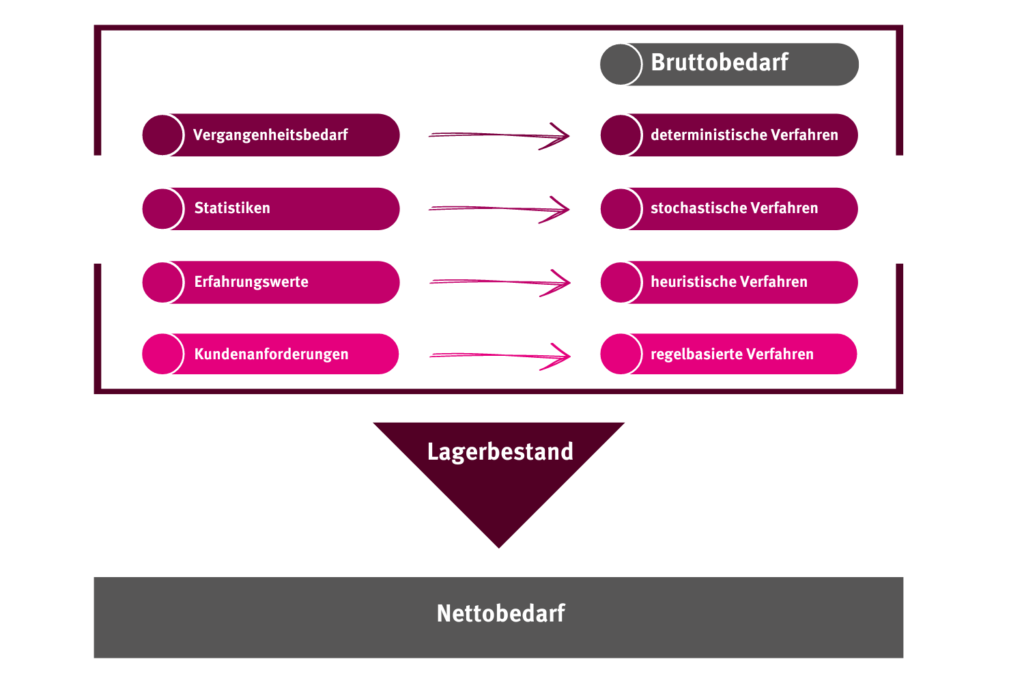

Die Feststellung des zukünftigen Bedarfs kann auf vier verschiedene Weisen erfolgen:

Deterministisch/programmorientiert

Diese Methode orientiert sich am aktuellen Produktionsplan. Der Bedarf der Zukunft wird auf Basis des vorliegenden Absatz- und Produktionsprogramms ermittelt. Der Sekundär- und Tertiärbedarf leitet sich dabei vom Primärbedarf ab. Durch die Saldierung des verfügbaren Lagerbestands mit der Bedarfsmenge (Bruttobedarf) wird der Nettobedarf, also die zu beschaffende Materialmenge, berechnet.

Stochastische/verbrauchsorientiert

Bei diesem Verfahren wird der zukünftige Verbrauch basierend auf dem Bedarf der Vergangenheit ermittelt. Diese Werte werden statistisch ausgewertet und als Prognosen auf die Zukunft projiziert. Die Methode unterliegt der Annahme, dass sich der Bedarf analog den vorherigen Perioden entwickeln wird.

Mit Hilfe von mathematischen Verfahren (Stochastik) werden die vorliegenden Bedarfe aus der Vergangenheit (Zeitreihe) auf beeinflussende Komponenten analysiert und die künftigen Bedarfe prognostiziert.

Heuristisch

Hier verlässt sich das Unternehmen auf die subjektive Schätzung eines Mitarbeiters mit weitreichender Erfahrung oder eines Experten. Hierfür könnte beispielsweise ein Disponent dienen.

Die Methode kommt zum Einsatz, wenn für Produkte, Teile oder Baugruppen keine angemessene Datenbasis vorliegt. Jeder Artikel unterliegt dabei einer individuellen Betrachtung wodurch das Verfahren sehr aufwendig ist und oftmals nur zu groben Schätzungen führt. Jedoch helfen Sicherheitsbestände zur Ausgleichung der resultierenden Ungenauigkeiten, um die Lieferbereitschaft weiterhin gewähren zu können.

Regelbasiert

Bei der regelbasierten Methode erfolgt die Ableitung des Sekundärbedarfs anhand des Primärbedarfs durch das WENN-DANN-Prinzip. Auslöser des Verfahrens sind die Anforderungen des Kunden.

Diese Bedarfsermittlung tritt häufig in der Automobilbranche auf. Wünscht sich der Kunde eine bestimmte Ausstattung, werden die exakten Einzelteile oder Baugruppen aus der Stückliste ausgewählt: Wenn eine Ausstattungsvariante explizit ausgewählt wurde, dann werden die dementsprechenden Teile oder Baugruppen aus der Stückliste genommen und andere gleichzeitig ausgeschlossen.

Die genannten Vorgehensweisen lassen sich in besonderen Fällen gut kombinieren.

Methoden zur Optimierung der Bestände

Die ungenaue Bestandsermittlung kann zu weitreichenden Folgen führen. Hohe Lagerkosten ergeben sich aus einem zu hohen Bestand, während ein zu geringer Bestand in Fehlbestände und Umsatzverlusten resultieren kann. Deshalb sollte die Bedarfsmengenplanung folgende Faktoren stets berücksichtigen:

- Sicherheitsbestand

- Mindestbestellmenge

- Vorlaufzeit

- Zeitpunkt der Wiederbestellung

Um teure Fehler zu vermeiden und Lagerbestände zu optimieren existieren zahlreiche Analysemöglichkeiten sowie hilfreiche Instrumente. Hierzu gehört die ABC-Analyse, die Materialflussanalyse (MFA) sowie das Wertstrom-Mapping (VSM).

Herausforderungen der Bedarfsermittlung

Die Materialbedarfsplanung kann komplex und zeitintensiv sein und setzt ein sorgfältiges Management voraus. Aufgrund der Vielseitigkeit von Lieferketten und deren globalen Präsenz haben sind Unternehmen mit vielen unterschiedlichen Lieferanten und Produkten konfrontiert. Dies erschwert die exakte Vorhersage des zukünftigen Nachfrage sowie die genau Planung der Produktion. Fehler in der Materialplanung können zu Produktionsstörungen und Kostensteigerungen führen.

Anwendungsbeispiel

Wie bereits erwähnt, wird bei der programmorientierten Bedarfsermittlung der zukünftige Bedarf ermittelt, indem die Differenz aus aktuellem Lagerbestand und Bruttobestand berechnet wird. Die Lagerverwaltungssoftware CarLo® inSTORE bietet einen direkten Zugriff auf den Lagerbestand und liefert der Ermittlung somit wichtige Informationen.

Zusammenfassung

Die intelligente Bedarfsermittlung ist essenziell, um die passende Menge zum richtigen Zeitpunkt an Produkten auf Vorrat zu haben und somit einen Produktionsengpass zu vermeiden. Ein Unternehmen sollte einen optimalen Materialbestand anstreben, um die Kapitalbindungskosten möglich gering zu halten und gleichzeitig die richtige Versorgung der Produktion zu ermöglichen.